Цифровая печать по ткани: как правильно выбрать каландровый термопресс?

Для сублимационной печати по синтетической ткани необходимо два устройства – принтер и термопресс. В этой статье речь пойдет о каландровом термопрессе: какие базовые принципы устройства машины, на какие характеристики стоит обратить внимание и как сделать правильный выбор среди разнообразных моделей и модификаций.

Каландровый термопресс предназначен для перевода изображения с отпечатанной сублимационной бумаги на синтетическую ткань. Конструктивно устройство представляет систему параллельных валов, на которой подвижно установлен фетр (нетканое одеяло), выполняющее функцию сохранения тепла при термопереносе.

Термокаландр со столом Monti Antonio 853 (слева), термокаландр для работы с рулона на рулон Monti Antonio 91 (справа)

Выделим несколько важных критериев выбора термопресса:

- Тип каландра (для работы с рулона на рулон или для работы с деталями одежды и кроем).

- Рабочая ширина.

- Рабочая скорость.

- Важные элементы и полезные опции.

Выбираем тип каландра

Самый важный вопрос: для производства какой продукции вам нужен термопресс? Принципиально каландры делятся на устройства для работы с рулонными материалами и аппараты для работы с деталями кроя. Второй тип подразумевает обязательное наличие стола. Есть устойчивое заблуждение, что каландр со столом ничем не отличается, достаточно ставим стол перед устройством первого типа и получаем аппарат второго типа. На самом деле все намного сложнее.

На схемах ниже показаны два основных типа каландра:

- каландр для работы с рулона на рулон, назовем его каландр прямого хода;

- каландр со столом для работы с рулона на рулон и деталями кроя, назовем его каландр обратного хода.

Общие схемы каландров

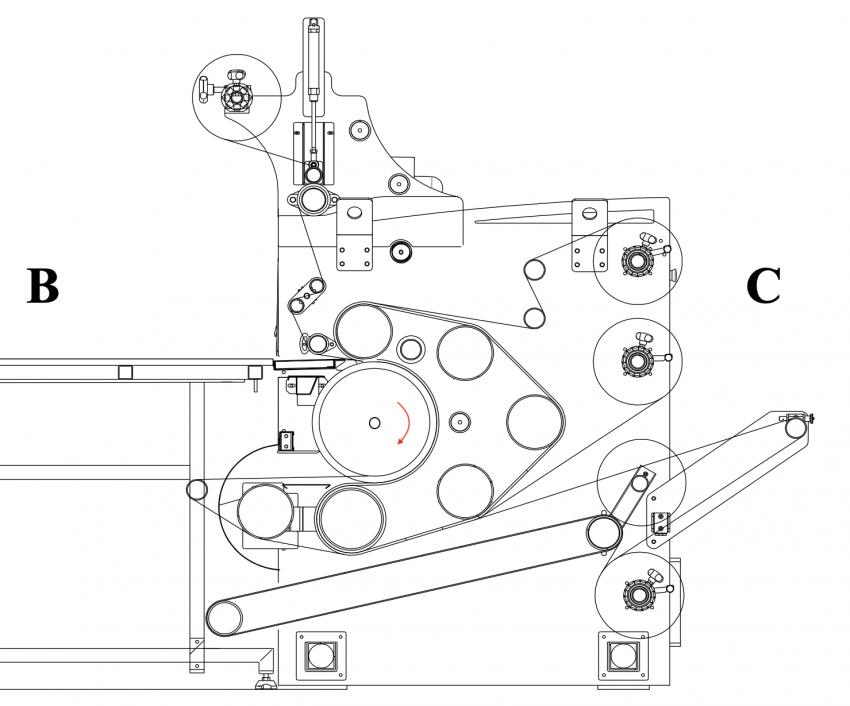

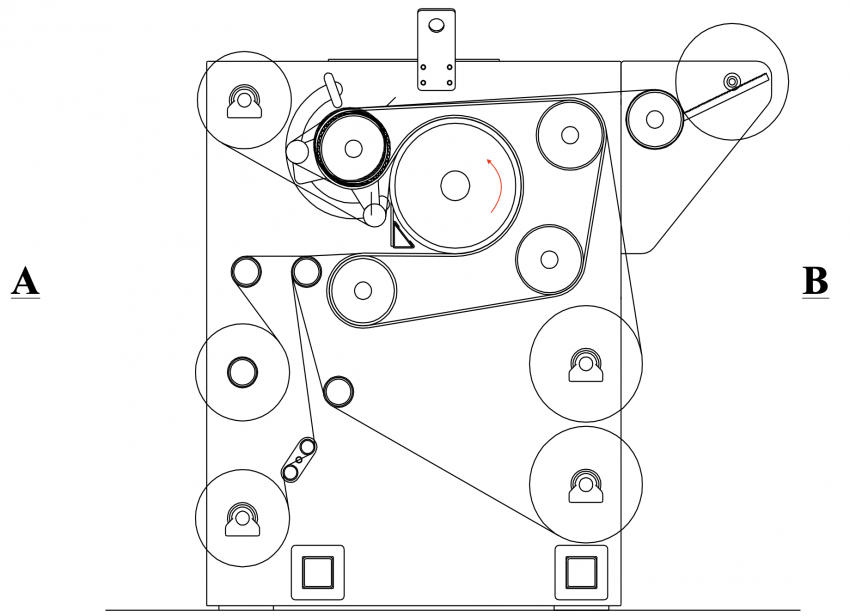

Рис.1. Схема каландра со столом МА 856. Зона В – подача материала, зона С – приемка отпечатанного материала

Рис. 2. Схема каландра для работы с рулона на рулон МА 901. Зона А – подача материала, зона В – приемка отпечатанного материала

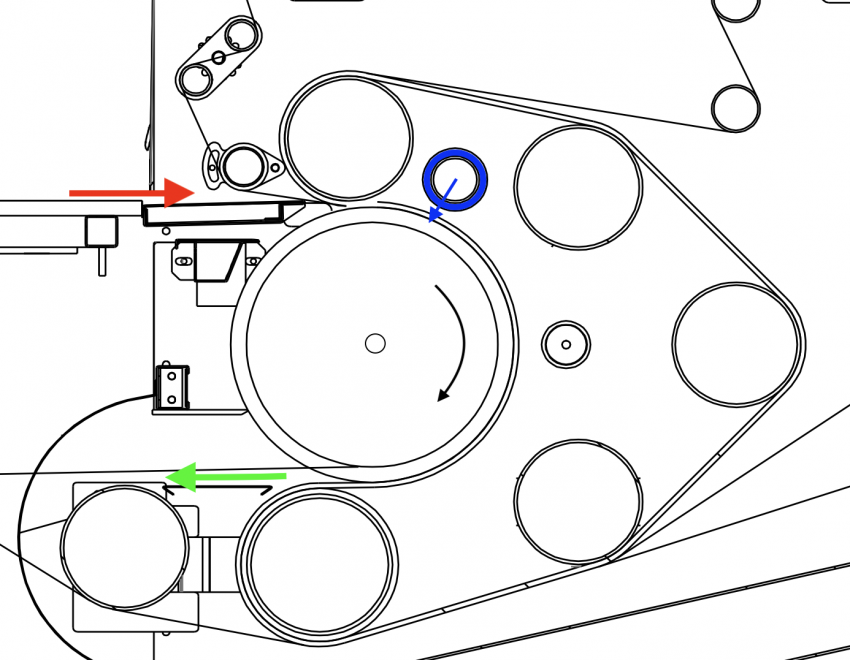

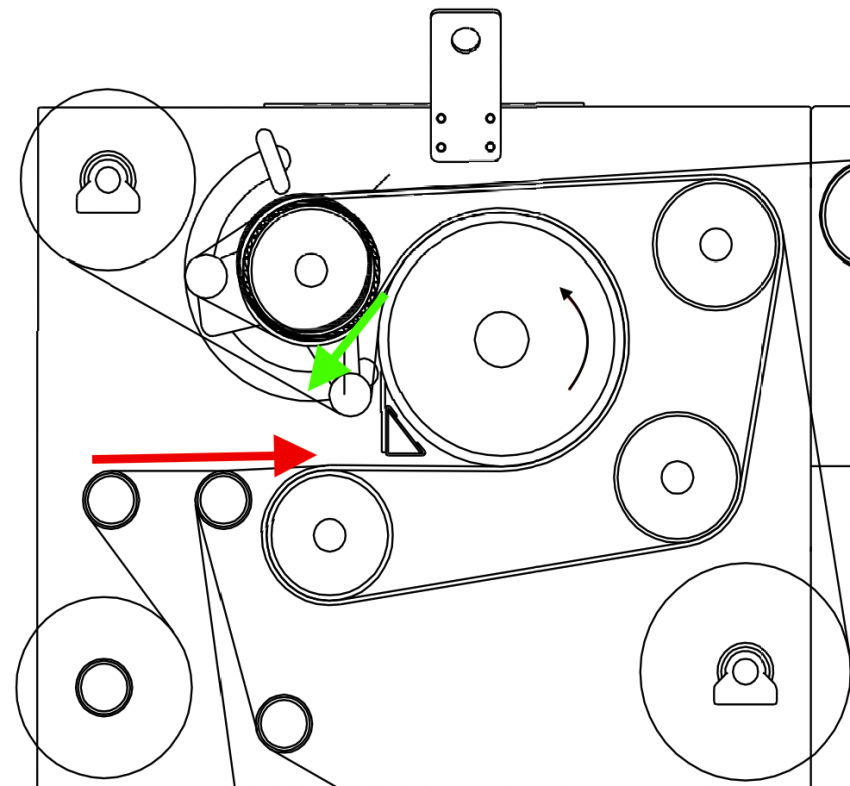

Главное и принципиальное отличие двух типов – направление вращения греющего барабана. В каландр прямого хода сублимационная бумага подается изображением вниз, в каландр обратного хода – изображением вверх. Если у первого отпечатанная ткань выходит выше точки входа, то у второго ткань выходит ниже точки входа.

Рис. 3. Проводка материала в МА 856. Красная стрелка – вход материала в зону нагрева, зеленая стрелка – выход отпечатанного материала из зоны печати. Черная стрелка – направления вращения греющего барабана.

Рис. 4. Проводка материала в МА 901. Красная стрелка – вход материала в зону нагрева, зеленая стрелка – выход отпечатанного материала из зоны печати. Черная стрелка – направления вращения греющего барабана.

Если вы планируете окрашивать ткань с рулона на рулон и не рассматриваете более сложные варианты, вам достаточно каландра прямого хода. Если вы производите сувенирную продукцию, модную, спортивную одежду и одежду для активного отдыха, то каландр обратного хода для вашего производства более предпочтителен.

Имейте в виду, каландр обратного хода (со столом) может работать как с рулона на рулон, так и с деталями кроя. Каландр прямого хода может работать только с рулона на рулон. Очевидно, популярность моделей со столом на швейных производствах намного выше, чем у моделей прямого хода.

Внешний вид базовой модели каландра со столом производства итальянской компании Монти Антонио

Когда выбрать каландр прямого хода для работы с рулона на рулон?

Процесс работы с таким устройством выглядит так: напечатать изображение, снять рулон с готовой тканью, передать на раскрой и вырезать поэлементно. Это занимает много времени, так как все процессы идут последовательно. Такой вариант наиболее удобен для изготовления единичных заказов и микропартий сторонних клиентов.

При работе с рулона на рулон на примитивных азиатских устройствах есть проблема в использовании эластичных тканей. Подача ткани лишена моторизированного привода с синхронизацией скорости вращения вала подачи с главным приводным валом каландра. То есть физически невозможно обеспечить корректную проводку эластичных материалов при работе на каландре с рулона на рулон.

Каландры прямого хода могут иметь ширину барабана вплоть до 5,4 метра. Такие модели используются для печати по текстилю для рекламных конструкций.

Когда покупать каландр обратного хода со столом для работы с деталями одежды и кроем?

Последовательность рабочего процесса при печати по крою отличается. Сначала из белой ткани выкраиваются детали будущего изделия. Готовый крой лежит на складе в нужных количествах и нужной размерной линейке. При получении заказа забираем со склада нужное количество деталей кроя, выкладываем их на отпечатанную сублимационную бумагу на столе каландра и производим печать по ткани в среднем за 20–30 секунд. Сразу после отдаем их в швейный цех. Этот вариант быстрее в несколько раз, так как все процессы идут параллельно. Это хороший вариант для мелкосерийного и крупносерийного производства. При раскрое в настил белой ткани есть возможность сэкономить на выпадах до 15% по сравнению с печатью с рулона на рулон и последующим поэлементным раскроем.

Рабочая ширина каландра

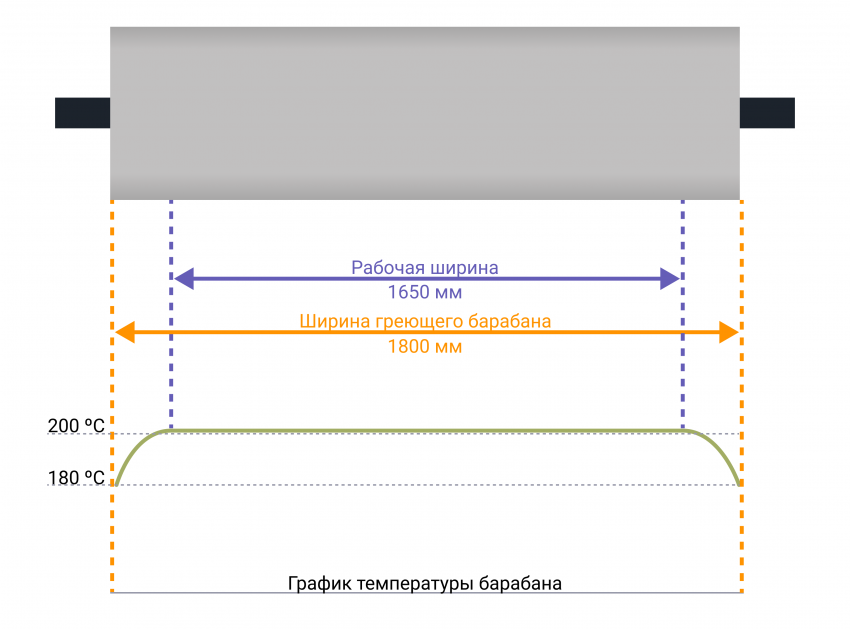

Рабочая ширина каландра не равна ширине греющего барабана. Торцевые части имеют более низкую температуру из-за особенностей конструкции. Как правило, у термопрессов с маслонаполненным барабаном рабочая ширина на 10 см меньше, для машин остальных типов разница составляет 15–20 см.

У каландров европейских марок ширина нового фетра на 4–5 см больше ширины греющего барабана. Это сделано для компенсации уменьшения ширины после усадки фетра за все время эксплуатации.

Если вы планируете работать с тканью шириной 155–160 см, вам достаточно приобрести модель с шириной греющего барабана 180 см. Если ваш профиль включает работу с трикотажем шириной 180 см, то минимальной допустимой шириной барабана является 190-200 см. При работе с узкой тканью есть смысл выбирать рабочую ширину 120–130 см. Такой аппарат позволит сэкономить на электричестве и займет меньше места. Есть специализированные каландры, например для печати по лентам с рабочей шириной в 30 см, что позволяет производить изделия в 4-6 ручьев.

Каландр со столом с рабочей шириной 110 см МА 120Т (слева),

специализированный каландр для печати по узким материалам и лентам МА 76 (справа)

Вывод: если ваше производство работает с тканями разных видов и ширин, не рекомендуем покупать каландр с шириной греющего барабана менее 180 см. Каландровый термопресс с шириной более 200 см стоит рассматривать если есть задача печати по трикотажу шириной 180 см.

Ткань делится на полотно и трикотаж. Полотно ткут, трикотаж вяжут. Полотно крайне редко бывает шире, чем 160 см. В последние пару лет у нас в стране можно встретить трикотаж с шириной 180 см. При изготовлении одежды более широкий трикотаж позволяет уменьшить количество выпадов (частей неиспользуемой ткани)

Рабочая скорость каландра

Максимальная скорость, указанная в техническом описании, практически никогда не будет вашей рабочей скоростью. В подавляющем большинстве случаев эти цифры рекламный трюк, особенно это касается азиатских изделий. Важно понимать, скорость работы зависит от времени контакта ткани и бумаги.

Процесс сублимации — перенос краски с бумаги на ткань под действием температуры при необходимом давлении за определенный период времени. Таким образом можно выделить три основных параметра, влияющих на рабочую скорость каландра:

- Температура. Чем она выше, тем быстрее краска перейдет на ткань.

- Время экспозиции. То есть сколько сублимационная бумага и ткань находятся в контакте под воздействием высокой температуры. Именно этот параметр определяет сколько краски в итоге перейдет на текстиль и как глубоко она проникнет вглубь. Чем время меньше, тем быстрее рабочая скорость. Для поверхностного окрашивания достаточно 15 с, для более полного — 22 с. Для глубокого прокрашивания спортивного трикотажа может не хватить и 45 с.

Таблица скорости каландров в зависимости от времени контакта

Можно ли сказать, что чем больше диаметр барабана тем лучше? Не совсем. Чем больше барабан, тем большее количество электроэнергии требуется для его работы, тем больше вес оборудования, его размеры и выше цена. Мы рекомендуем покупать каландр слегка «на вырост». Иметь запас в 2–3 раза приятно, но нецелесообразно.

Важно помнить, что для технолога производства время экспозиции первично. На одном производстве может быть установлено четыре каландра разных типов с разным диаметром барабана. И у каждого устройства своя рабочая скорость, но одинаковое время контакта ткани и бумаги в зоне нагрева (время экспозиции). Из-за чего каландр должен иметь регулировку скорости вращения греющего барабана в зависимости от заданного времени экспозиции и удобную индикацию в секундах на дисплее управления.

Выбирать каландр по рабочей скорости – верное решение. Стоит исходить из количества и производительности печатного оборудования. Например, у вас 2 принтера Epson или Mimaki, каждый в хорошем качестве печатает со скоростью около 30 погонных метров в час. Каландр с диметром барабана 200 мм имеет рабочую скорость порядка 1 погонного метра в минуту. То есть за час каландр прогонит 60 метров, такую же производительность обеспечат два принтера Mimaki TS300 или два Epson F9400.

Вывод: если вы строите производство на двух сублимационных принтерах Epson F9400 или на двух принтерах Mimaki старших серий, вам достаточно иметь каландр с рабочей скоростью 1 метр в минуту.

- Давление в зоне контакта. Третий по важности параметр термопереноса, который влияет на глубину прокрашивания и скорость работы. В азиатских машинах величину давления нельзя настраивать и контролировать в процессе печати ввиду упрощенной конструкции. Регулировка давления доступна на аппаратах европейского производства. Рассказывать об этом параметре в данном обзоре не целесообразно, просто имейте в виду что наличие регулировки давления фетра — это хорошо, а отсутствие – плохо. Если продавец говорит, что регулировка есть, пусть покажет, где расположены органы управления и контроля.

Панель управления. Цифровой дисплей в верхней части, ручки управления и индикаторы давления в нижней части (фото слева). Даже у машин самых младших серий должен быть полный функционал управления. Регулировка натяжения фетра и контрольные манометры расположены в нижней части.

Важные элементы и полезные опции

Весьма важным элементом конструкции является автоматическое равнение положения фетра. Отсутствие ручного труда в настройке положения фетра заметно упрощает работу оператора, уменьшает до минимума вероятность повреждения фетра вследствие его увода из рабочей зоны. Регулировка давления в зоне термопереноса посредством натяжения фетра является не просто желательным, а скорее обязательным элементом конструкции.

Удобно, когда каландр оснащен встроенными транспортировочными колесами, что позволяет заметно упростить перемещение устройства по цеху как при запуске, так и в случае переезда производства.

Для производительных моделей с рабочей скоростью от 5 м/мин весьма полезна опция охлаждения отпечатанной ткани. Это предотвращает перетискивание краски с горячей лицевой стороны на оборотную при намотке в рулон.